近年來�,我國智能制造技術(shù)持續(xù)升級(jí),3D打印市場(chǎng)應(yīng)用深度不斷拓展��,在汽車制造、船舶工業(yè)���、模具開發(fā)�����、核工業(yè)及航空航天等領(lǐng)域?qū)崿F(xiàn)規(guī)?�;瘽B透��,市場(chǎng)規(guī)模持續(xù)擴(kuò)張���。

3D打印技術(shù)的核心優(yōu)勢(shì)

該技術(shù)具備無需開發(fā)專用工具���、購置傳統(tǒng)設(shè)備、高靈活性�、適配復(fù)雜結(jié)構(gòu)與材料組合、簡(jiǎn)化工序等顯著特點(diǎn)��,恰好彌補(bǔ)了汽車零部件傳統(tǒng)生產(chǎn)工藝的短板�����。當(dāng)前��,汽車零部件行業(yè)年產(chǎn)量達(dá)數(shù)十億件金屬部件��,3D打印技術(shù)的成熟或?qū)?duì)傳統(tǒng)制造業(yè)產(chǎn)生顛覆性影響����。

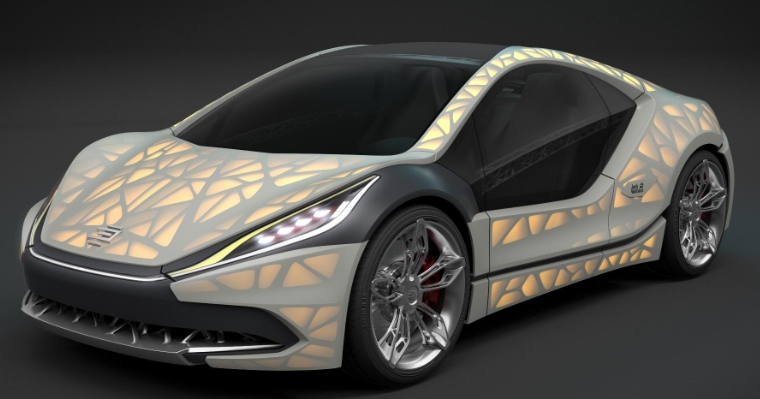

汽車領(lǐng)域的應(yīng)用場(chǎng)景

3D打印在汽車零部件制造中主要覆蓋四大板塊:動(dòng)力系統(tǒng)、底盤系統(tǒng)����、內(nèi)飾與外飾。

動(dòng)力系統(tǒng):蘭博基尼采用3D打印技術(shù)制造發(fā)動(dòng)機(jī)管道��,實(shí)現(xiàn)復(fù)雜幾何結(jié)構(gòu)的精準(zhǔn)成型��;

底盤系統(tǒng):工程級(jí)熱塑性塑料被用于打印高強(qiáng)度底盤原型�����,高性能工程塑料則支持定制化裝配工具的開發(fā)�����;

外飾領(lǐng)域:寶馬已將3D打印納入研發(fā)核心流程�;

內(nèi)飾部件:方向盤、儀表板��、空調(diào)排氣扇及操縱桿等零部件均可通過3D打印完成���。

典型應(yīng)用案例

保時(shí)捷:推出3D打印桶形座椅��,靠背部分支持三種硬度選擇�,替代傳統(tǒng)座椅;

本田:與Autodesk合作設(shè)計(jì)發(fā)動(dòng)機(jī)曲柄軸��,通過3D打印實(shí)現(xiàn)輕量化與燃油經(jīng)濟(jì)性提升����;

邁凱倫P1:采用HRE公司開發(fā)的鈦合金3D打印輪圈,強(qiáng)度超越傳統(tǒng)工藝制品�。

金屬3D打印的技術(shù)突破

作為最具潛力的細(xì)分領(lǐng)域,金屬3D打印的發(fā)展聚焦設(shè)備�、材料、工藝三大核心要素�����。國內(nèi)技術(shù)雖處于追趕階段�����,但正朝著大尺寸�����、低成本����、多材料、高精度�����、高效率方向演進(jìn)��。

航空航天領(lǐng)域的里程碑

2019年起���,3D打印支架開始應(yīng)用于飛機(jī)制造�?����?罩锌蛙嚺cGEAdditive��、GEAviation合作����,其3D打印發(fā)動(dòng)機(jī)部件已獲美國聯(lián)邦航空管理局(FAA)認(rèn)證,標(biāo)志著該技術(shù)在航空領(lǐng)域的成熟度跨越新臺(tái)階����。

產(chǎn)業(yè)展望

當(dāng)前�,我國3D打印產(chǎn)業(yè)仍處于發(fā)展初期����,產(chǎn)業(yè)鏈涵蓋原材料處理、設(shè)備制造到終端應(yīng)用服務(wù)�。隨著技術(shù)迭代,除汽車�、航空航天外,醫(yī)療���、消費(fèi)電子等領(lǐng)域有望涌現(xiàn)更多創(chuàng)新應(yīng)用����。

未來�,伴隨消費(fèi)升級(jí)與個(gè)性化需求增長(zhǎng),3D打印將與機(jī)器人����、人工智能等技術(shù)融合,推動(dòng)制造業(yè)從大規(guī)模生產(chǎn)向柔性化����、定制化轉(zhuǎn)型,為市場(chǎng)注入更多活力����。

標(biāo)簽:

上一篇:3D打印金屬粉末形狀粒徑與純凈度對(duì)打印質(zhì)量的關(guān)鍵影響

下一篇:哪些材料可以用來3D打印汽車保險(xiǎn)杠

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821