研究證實����,采用顆粒狀聚乳酸(PLA)進行三維打印的成本低于線材形式,且打印效率更高�����,但此前針對成品部件的可靠性對比研究尚未開展���。

歐洲航天局支持的《增材制造》期刊近期刊載了一項新研究��,該研究對顆粒擠出與線材擠出工藝制備的PLA打印件強度及整體質(zhì)量進行了系統(tǒng)性比較�����。

研究團隊負(fù)責(zé)人HandaiLiu等人在論文《基于顆粒的材料擠出工藝制備PLA打印件的機械性能與線材工藝相當(dāng):綜合性分析》中指出,"顆粒材料擠出(GME)與長絲材料擠出(FME)工藝制備的打印件在拉伸性能�����、彎曲強度與模量���、沖擊強度等關(guān)鍵指標(biāo)上均未呈現(xiàn)統(tǒng)計學(xué)顯著差異(p>0.05)����。"

Liu提到,"既往研究結(jié)論存在分歧�����,部分實驗顯示GME工藝打印件的機械性能弱于FME工藝�����,而其他研究則表明兩者性能相當(dāng)或GME略優(yōu)�。"但他指出,這些研究"僅聚焦拉伸或彎曲性能單項評估"����,且"缺乏支撐結(jié)論的明確機制解釋"。

為全面揭示打印件的綜合機械性能�����,Liu的團隊采用了拉伸測試�、沖擊測試、三點彎曲測試及硬度測試等多維度分析手段��。此外�,研究還結(jié)合掃描電子顯微鏡(SEM)、差示掃描量熱法(DSC)、熱成像���、流變測試及凝膠滲透色譜(GPC)等技術(shù)對打印件進行了深度表征���。

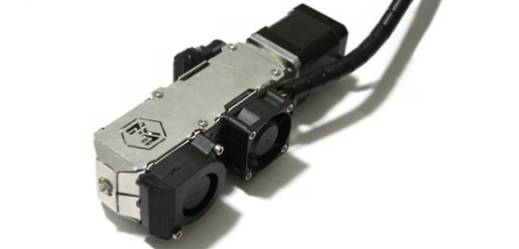

實驗選用荷蘭Wateringen公司RealFilament生產(chǎn)的直徑1.75毫米PLA線材作為原料。顆粒材料則通過將同批次線材剪切為1-2.5毫米碎片制備而成��。打印設(shè)備為CrealityEnder3Pro機型�����,默認(rèn)配置用于線材打印測試��,顆粒打印測試則通過加裝Mahor顆粒擠出噴頭及Nema17步進電機驅(qū)動的單螺桿擠出機構(gòu)進行改裝��。

兩種打印工藝的參數(shù)設(shè)置基本一致�����,僅擠出速度與打印速度根據(jù)工藝特性進行了調(diào)整���。

根據(jù)這項新研究,采用顆粒狀PLA進行三維打印可獲得與線材工藝相當(dāng)?shù)拇蛴≠|(zhì)量��。

盡管整體性能相近,研究仍發(fā)現(xiàn)部分指標(biāo)存在差異���。顆粒打印樣品的平均分子量高于線材樣品�,這可能源于顆粒擠出室的實際加工溫度較低——"由于加熱組件�����、熱敏電阻與熔融腔體的空間布局差異�,顆粒擠出工藝的熔融溫度略低于線材工藝。"研究解釋稱����。

分子量的提升有助于增強聚合物的拉伸、彎曲及沖擊性能�����,這是因為高分子量聚合物在無定形區(qū)的分子鏈纏結(jié)程度更高��,運動阻力更大���。因此�,顆粒樣品的拉伸強度���、彎曲強度及沖擊強度測試結(jié)果略優(yōu)于線材樣品��。

然而����,顆粒打印件的平均硬度值略低于線材樣品。顆粒樣品的肖氏D硬度平均值為81.44��,線材樣品則為82.28��。這可能與其表面粗糙度較高及密度略低有關(guān)��。

Liu總結(jié)指出����,鑒于顆粒材料與線材材料打印件的機械性能相當(dāng),采用顆粒工藝可省去線材制備環(huán)節(jié)���,從而降低時間與經(jīng)濟成本���。

盡管本研究未涉及回收材料或廢料的應(yīng)用評估,但研究認(rèn)為顆粒工藝"具備直接利用熱塑性廢料進行打印的能力"�����,這"有助于節(jié)省成本�、減少環(huán)境影響,并簡化三維打印工作流程"���。

標(biāo)簽:

上一篇:日常生活里3d打印的用處個性化物品定制功能

下一篇:可持續(xù)材料新選擇3D打印陶瓷與有機材料

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821